100 kHz 控制 - 最高精度

- 主动共振抑制

- 最高控制刚度

- 最佳控制质量 - 最小误差

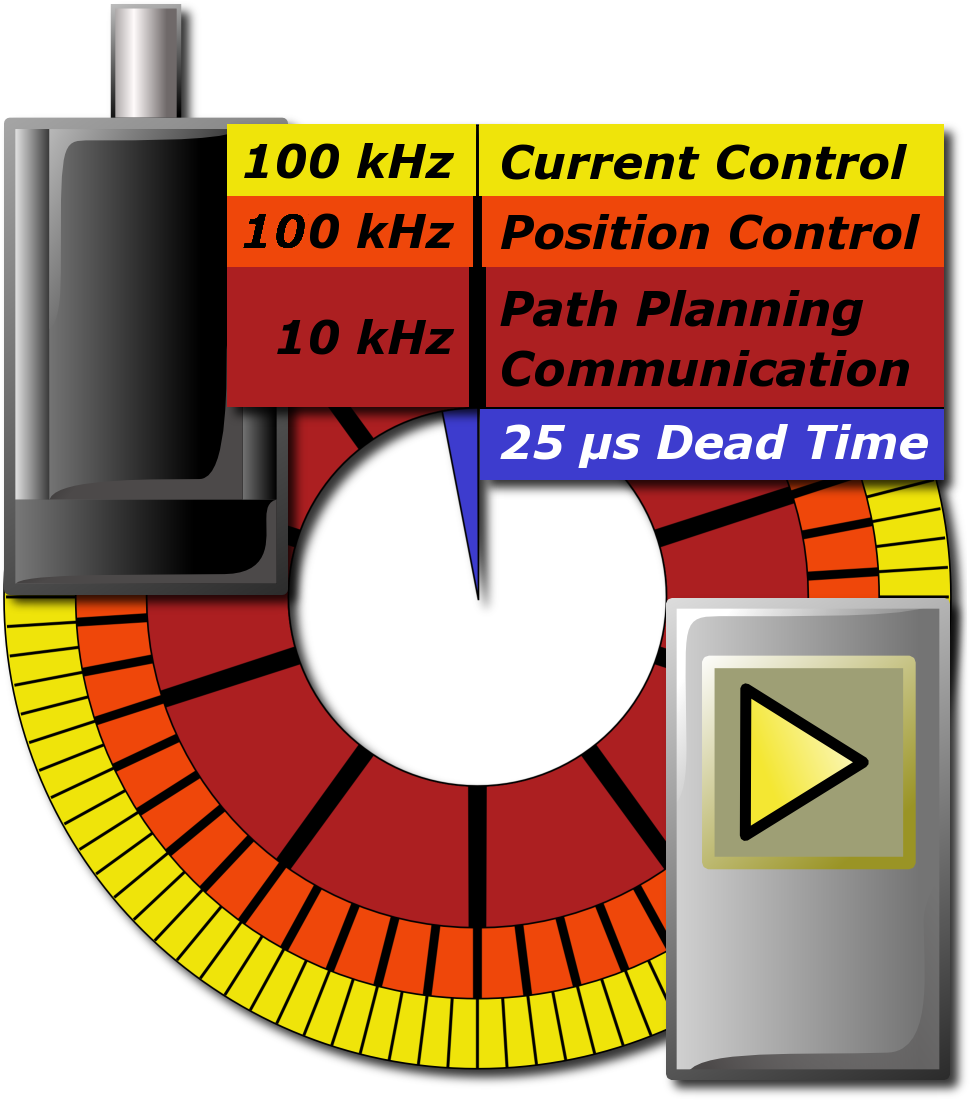

Triamec 伺服驱动器比传统驱动器快四到十倍,控制周期为 100 kHz。这将控制偏差减少到十分之一,并主动抑制振动,实现最高的精度和稳健性。

Triamec 伺服驱动技术的优越性基于两大支柱,以下部分将对此进行解释:最小死区时间或快速控制周期以及完美的传感器信号。

最小死区时间

Triamec 使用所有控制工程方法中最有效的方法:

- 持续最小化死区时间和最大化控制周期。

这实现最大的反应速度:每个控制系统的目标是尽快抑制路径或位置偏差,同时确保最佳引导行为。

在 2005 年 11 月于纽伦堡举行的 SPS-Drives 交易会上的一次会议上,Kucera 博士阐述了控制系统中最小死区时间带来的积极作用。在此处阅读详细信息。他表明,死区时间的减少,即从测量变量的采集到输出至放大器的时间,带来了具体的优势:从 260μs 减少到 25μs 允许将机械带宽从 150 增加到 450Hz 的三倍。这对应于刚度增加十倍。

通过高控制采样,可以主动抑制高达千赫兹范围的共振。这非常有用,因为超出有用带宽的共振通常也会限制动态范围。

Triamec 伺服驱动器中的控制具有五个可自由编程的通用二阶滤波器。所有控制参数和状态都以 SI 单位存储在伺服驱动器中,并且可以在 TAM System Explorer 中以高达 100kHz 的采样率实时显示和分析。

传感器的最佳扫描

伺服驱动器中的数字控制器取决于通过扫描模拟传感器和随后的数字化获得的测量变量。众所周知的 Nyquist 和 Shannon 采样定理规定,采样的传感器信号中不能存在高于采样频率一半的频率分量,否则会出现错误,即所谓的混叠,这会对控制质量产生负面影响。

Triamec 的伺服驱动器通过对信号进行复杂的硬件和软件过滤来满足这一要求。信号首先用更高阶的无源和有源模拟滤波器进行滤波,然后以高频采样(“过采样”)。第二个是在 FPGA 中进行数字滤波,以便对控制的输入信号进行频谱处理。

这种技术的成功在于非常好的、低噪声的电流和位置测量,这是首屈一指的。除了快速的时钟频率之外,这也是 Triamec 伺服驱动器实现卓越控制质量的基础。

同时,出色的信号处理使轴的运行非常安静。